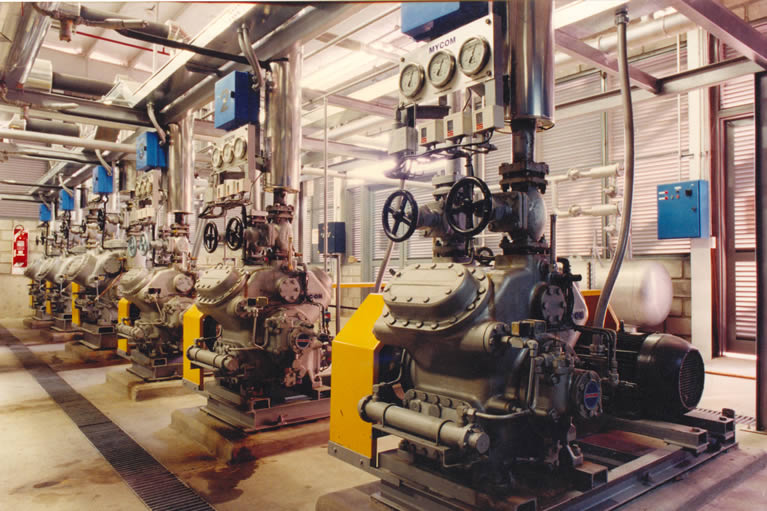

Centrales de Frío

Estas unidades proyectadas de acuerdo a las últimas técnicas desarrolladas en la búsqueda de la confiabilidad y el ahorro de energía, están compuestas por compresores dispuestos en paralelo, lo que permite obtener distintas etapas de regulación permitiendo a la instalación trabajar en su punto óptimo de servicio.

Características

- De 10 a 300 HP.

- Máxima confiabilidad.

- Mínimo consumo de energía.

- Máximo aprovechamiento de espacio.

- Baja inversión inicial (sin sala de máquinas).

- Totalmente automáticas.

- Condensación por aire o agua.

Campos de Aplicación

- Frigoríficos, hipermercados, supermercados, Plantas de procesamiento de alimentos, Centros de distribución, Depósitos, Industria Farmacéutica, Industria Alimenticia en general.

Rangos de Aplicación

- Alta temperatura: Aire acondicionado, climatización de salas de proceso, etc.

- Media temperatura: Cámaras frigoríficas, exhibidores refrigerados, etc.

- Baja temperatura: Depósitos de congelados, cámaras frigoríficas, túneles de congelamiento, etc.

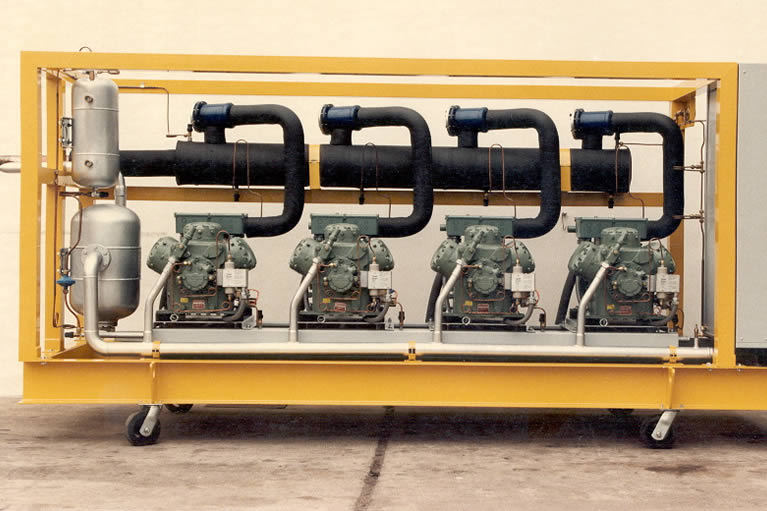

Fabricación Standard de hasta tres compresores en paralelo de misma o diferentes potencias, permitiendo obtener hasta siete etapas de regulación de capacidad.

Fabricación Especial de cuatro o más compresores, desarrollando una alternativa acorde a cada proyecto.

Encabinadas aptas para instalar a la intemperie directamente sobre cubierta evitando la construcción de sala de máquinas.

Revestimiento interior con panelería acústica e ignífuga con niveles de ruido inferiores a 40 dB. Protegidas exteriormente con esmalte epoxi pintado al horno.

Automatización integral mediante lógica digital (PLC) y enlace con PC – Windows, pudiendo controlar en tiempo real distintas variables (temperatura, presión, consumo eléctrico, nivel de iluminación, etc.).

Componentes de fabricación Standard

- Rack: Fabricado en perfilería de chapa de acero plegada y soldada, confiriendo una estructura de alta rigidez para alojamiento de compresores, tablero eléctrico, elementos de automatismo y demás componentes de la central.

- Colector de succión: De diseño exclusivo para retorno automático y selectivo de aceite al sistema, fabricado en tubo de acero sin costura ASTM A53 SCH 40 Gr B.

- Colector de descarga: También fabricado en caño de acero sin costura.

- Recibidor de líquido: Interno al rack de compresores fabricado mediante chapa de acero, bajo Código ASME VIII Div. I.

- Separador de aceite: Totalmente automático con flotante de alta presión con demister o coalescer ubicado en la línea de descarga de compresores.

- Filtros: Del tipo cerámico tanto para la línea de líquido como la de succión.

- Controles de nivel de aceite: Automáticos, del tipo electrónico con alarma por bajo nivel de aceite.

- Elementos de maniobra: Conjunto de todos los elementos de interconexión, automatización y seguridad individual para cada motocompresor ( Presostatos de alta, baja, y diferencial de aceite).

- Manómetros: En baño de glicerina, para presión de aspiración y descarga.

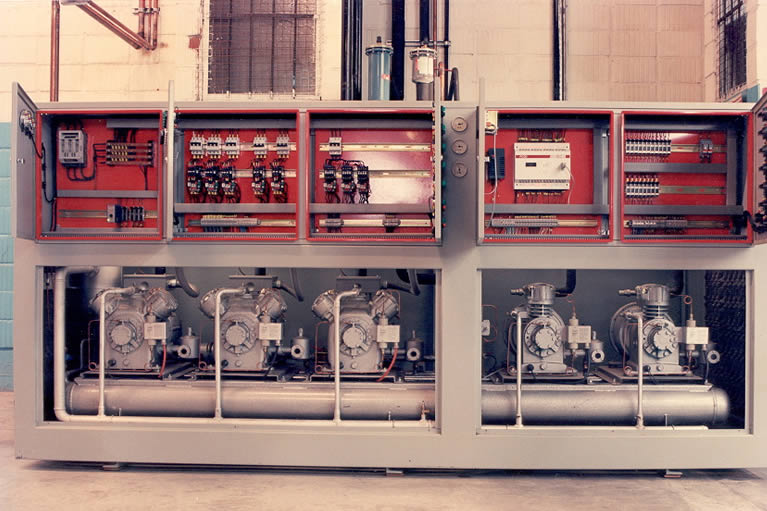

- Tablero eléctrico: De amplias dimensiones con todas las protecciones necesarias para brindar al sistema confiabilidad y un manejo simple de todo el conjunto.

- Gabinete: Construido en chapa de hierro DD protegido con pintura ferroconvertible y horneable montado sobre la estructura del rack de compresores.

- Contactores: Con relevos térmicos de sobreintensidad para cada componente trifásico del equipo.

- PLC (Controlador de lógica programable): Para ordenar secuencia de arranque y parada de compresores, detección de fallas, entrada y salida de servicio de motores de condensador, secuencias de descongelamiento, etc.

- Detector de falta de fase: Para corte general en caso de interrupción de suministro de alguna fase, disminución de tensión o cambio de secuencia.

- Cableado: Utilización de cables antillama con borneras para conexionado eléctrico montadas sobre rieles adecuados y señalizadas convenientemente con anillos numerados.